このようなお困りごとをお持ちの方、必見!

- 電気代の高騰に困っている

- コンプレッサの増設をせずにエアを安定的に供給したい

- エア漏れが起きているのはわかるが、どこから漏れているかがわからない

- 機械が停止している営業時間外に従業員全員でエア漏れの音を探している

- 省エネ施策を探している

圧縮空気の10~20%が漏れています

コンプレッサの省エネ方法のひとつに、エア漏れの軽減があります。

一般的に、コンプレッサにより圧縮された空気の10~20%はエア漏れによりロスしており、さらに工場全体では20~30%のエアが漏れているとも言われています。

このエア漏れをなくすことがコンプレッサの省エネの第一歩と言えます。

しかし、エア漏れは漏れ箇所を見つけにくいというのも事実です。

水漏れのように目で見つけられるものでなく、また匂いもないので、「プシュー」という音を人の耳で聴きとるのが一般的な見つけ方です。

ところが、工場内は様々な機械が動く音が響いているため、工場稼働中はエア漏れによる小さな音も聞き取れないのです。

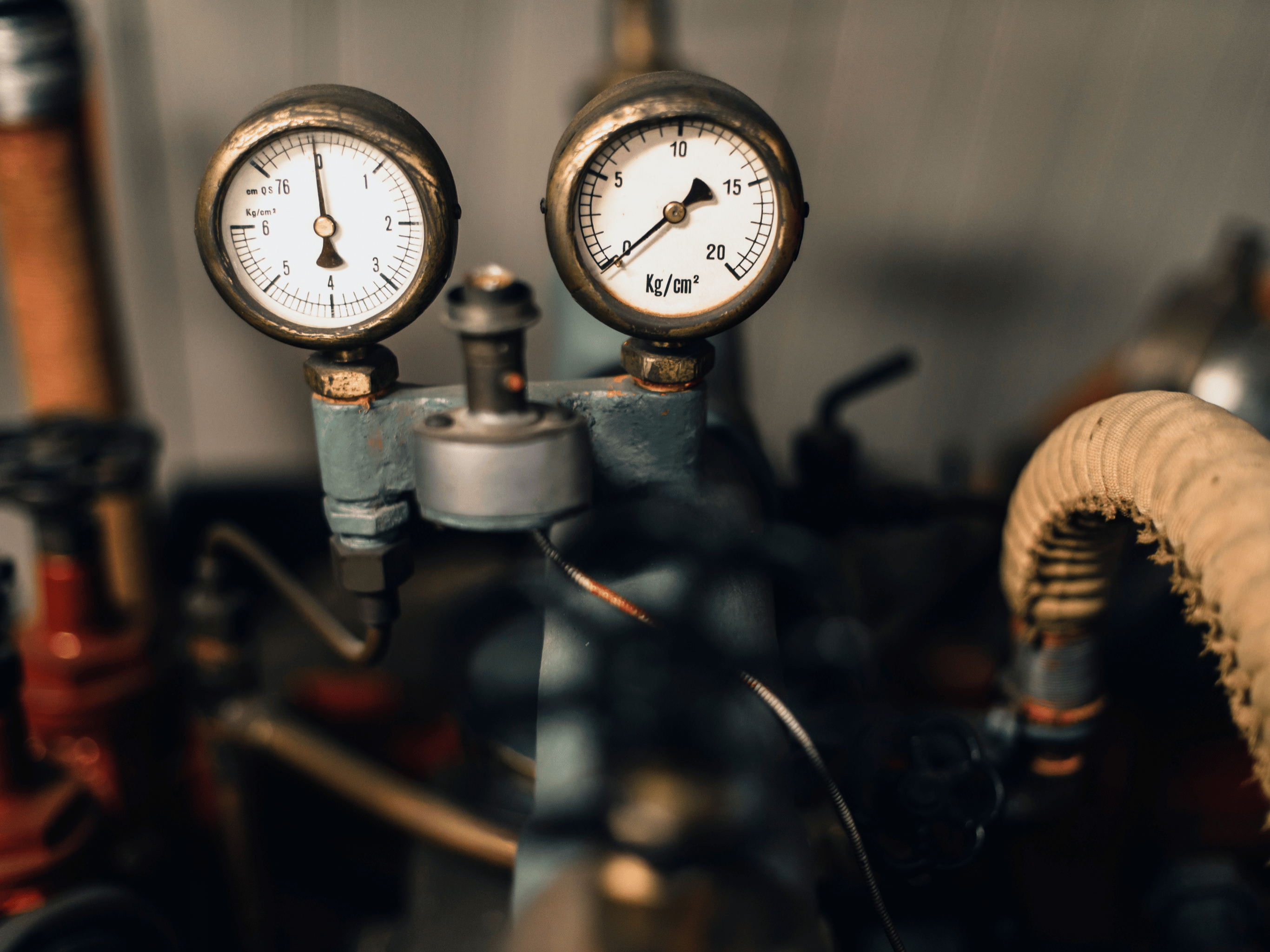

エア漏れが起こりやすい箇所

コンプレッサの周辺、また工場全体でエア漏れが起こりやすい箇所をご紹介します。

メーターの付け根

安全弁

バルブ

配管

継手

エアガン

音の見えるカメラを使って工場稼働中に短時間でエア漏れ診断

音の見えるカメラを使用したエア漏れ診断とは

音の見える特殊なカメラを使い、エア漏れ診断を行います。

工場内を巡回しながらこの特殊なカメラで設備を映すと、エア漏れが起きている箇所を見つけることができます。

漏れ箇所の特定だけでなく、漏れ量も測定できるため、エア漏れによる年間損失額等も算出することができます。

診断結果はレポートとしてお客様に即時ご提供します。

カメラを使用したエア漏れ診断の特徴

従来のエア漏れ診断方法は、工場停止時にエア漏れの音を探す、石鹸水を吹きかけて泡立つかを見るという方法がありましたが、時間外労働が発生する、時間がかかる、小さなエア漏れや入り組んだ箇所は検査できない、という弱点がありました。

一方、このカメラを使用した診断方法は、これらの弱点を克服できます。

音の見えるカメラを使用したエア漏れ診断の特徴は以下の通りです。

ミツイワのエア漏れ診断の特徴

- 広範囲も短時間で診断

- 人の耳では聞き取れない小さなエア漏れも検知可能

- 漏れ箇所だけでなく漏れ量もわかるため、年間損失金額まで算出可能

- 20~30m離れた場所のエア漏れも見つけることができる

- エアだけでなく、窒素やフロンなどの冷媒も検知可能

- 即時レポートで診断結果を報告

診断結果をレポートにて即日報告

診断結果を即日レポートにてご報告いたします。

主なレポートの内容は以下の通りです。

レポート内容

- 各漏れ箇所の詳細(写真、漏れ量、年間損失金額、CO2排出量)

- 漏れ量の多い順に並べた漏れ箇所一覧

- 漏れ箇所数合計、漏れ量合計

「全部で〇か所ある漏れ箇所のうち、上位〇か所を修復すれば全体の〇%、〇円の損失金額を軽減できる」といったように、エア漏れ修復を行う際の社内稟議にも活用できるようなレポートをご提供いたします。

実際に診断を行いエア漏れを発見した事例

「診断にはどれくらい時間がかかるのか」、「実際どれくらいのエア漏れが検知できるのか」をイメージしてもらうため、実際の診断実績をご紹介します。

化学薬品製造工場

- 所在地:京都府

- 測定対象面積:約4,000㎡(1,000㎡×4階)

- 年間稼働時間:8,760時間

- 1時間あたりの電気使用料金:16.9円/kWh

- 検査所要時間:約1時間

- 漏れ箇所数:39か所

- 漏れ量合計:60.5L/min

- 年間損失金額:151,439円/年

塗装工場

- 所在地:埼玉県

- 測定対象面積:約3,200㎡(1,600㎡×2階)

- 年間稼働時間:8,760時間

- 1時間あたりの電気使用料金:16.9円/kWh

- 検査所要時間:約2時間

- 漏れ箇所数:38か所

- 漏れ量合計:59.5L/min

- 年間損失金額:92,888円/年

エア漏れ診断はミツイワにお問い合わせください

いかがでしたでしょうか。

省エネや脱炭素などへの対応が多くの会社様で求められていますが、共通して最初に必要なステップが「現状の把握」です。

まずはどれくらいエア漏れが起きているのかを把握することが重要です。

コンプレッサ・工場全体のエア漏れ診断は、私たちにお気軽にご相談ください。